2.1 Підшипник та його функція в конструкції двигуна

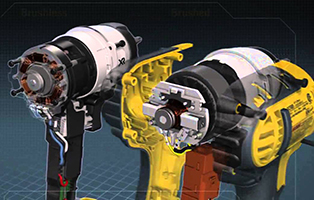

До поширених структур електроінструментів належать ротор двигуна (вал, сердечник ротора, обмотка), статор (сердечник статора, обмотка статора, розподільна коробка, торцева кришка, кришка підшипника тощо) та з'єднувальні деталі (підшипник, ущільнення, вугільна щітка тощо) та інші основні компоненти. У всіх частинах конструкції двигуна деякі несуть навантаження на вал та радіальне навантаження, але не мають власного внутрішнього відносного руху; деякі мають власне внутрішнє відносно руху вздовж осі, але не несуть радіального навантаження. Тільки підшипники несуть як навантаження на вал, так і радіальне навантаження, рухаючись один відносно одного всередині (відносно внутрішнього кільця, зовнішнього кільця та тіла кочення). Тому сам підшипник є чутливою частиною конструкції двигуна. Це також визначає важливість розташування підшипників у промислових двигунах.

Схема аналізу електричної дрилі

2.2 Основні кроки встановлення підшипників кочення в двигуні

Розташування підшипників кочення в двигунах електроінструментів стосується процесу розміщення різних типів підшипників у системі валів, коли інженери проектують структуру двигунів електроінструментів. Для досягнення правильного розташування підшипників двигуна необхідно:

Перший крок: зрозумійте робочі умови підшипників кочення в інструментах. До них належать:

- Горизонтальний двигун або вертикальний двигун

Електричні роботи з електродрилем, електропилкою, електровідбивачем, електромолотом та іншими різними типами підтверджують, що двигун встановлений у вертикальному та горизонтальному вигляді, напрямок навантаження буде різним. Для горизонтальних двигунів сила тяжіння буде радіальним навантаженням, а для вертикальних двигунів сила тяжіння буде осьовим навантаженням. Це суттєво впливає на вибір типу підшипника та його розташування в двигуні.

- Необхідна швидкість двигуна

Необхідна швидкість двигуна впливатиме на розмір підшипника та вибір типу підшипника, а також на конфігурацію підшипника в двигуні.

- Розрахунок динамічного навантаження на підшипник

Відповідно до швидкості двигуна, номінальної потужності/крутного моменту та інших параметрів, для розрахунку динамічного навантаження кулькових підшипників керуйтеся стандартом (GB/T6391-2010/ISO 281 2007), вибирайте відповідний розмір кулькових підшипників, клас точності тощо.

- Інші вимоги: такі як вимоги до осьового каналування, вібрація, шум, запобігання утворенню пилу, різниця в матеріалі рами, нахил двигуна тощо.

Коротше кажучи, перш ніж розпочати проектування та вибір підшипників для двигуна електроінструменту, необхідно мати повне розуміння фактичних умов роботи двигуна, щоб забезпечити його обґрунтований та надійний вибір.

Крок 3: Визначте тип підшипника.

Відповідно до перших двох кроків, враховується навантаження на підшипник та структура валової системи вибраного нерухомого та плаваючого кінця, а потім вибираються відповідні типи підшипників для нерухомого та плаваючого кінця відповідно до характеристик підшипника.

3. Приклади типового розташування підшипників двигуна

Існує багато видів компонування підшипників двигунів. Найпоширеніші конструкції підшипників двигунів мають різноманітні способи встановлення та конструкції. Нижче наведено приклад найбільш очевидної конструкції подвійного радіального кулькового підшипника:

3.1 Конструкція подвійного радіального кулькового підшипника

Подвійний радіальний кульковий підшипник є найпоширенішою конструкцією вала в промислових двигунах, а його основна опорна конструкція вала складається з двох радіальних кулькових підшипників. Два радіальні кулькові підшипники з'єднані між собою.

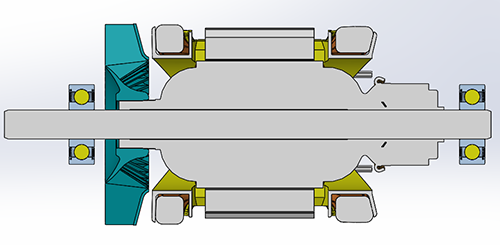

Як показано на малюнку нижче:

Профіль підшипника

На рисунку підшипник кінця вала є підшипником позиціонування, а підшипник кінця, що не належить до валу, є підшипником плаваючого кінця. Два кінці підшипника несуть радіальне навантаження на вал, тоді як підшипник позиціонування (розташований на кінці валу в цій конструкції) несуть осьове навантаження валу.

Зазвичай підшипникова конструкція двигуна підходить для невеликого осьового радіального навантаження двигуна. Загальним є зчеплення навантаження з конструкцією мікродвигуна.

Час публікації: 01 червня 2023 р.